百日攻堅,全力提速鍛造鋼筋鐵骨

10月22日,時鐘已過子夜,中國鐵建大橋局靖江重工園區里的鋼結構智造車間和室內總車間的燈光依舊明亮,制造設備仍在不停運轉,工人們正在進行青龍門特大橋鋼箱梁的制造。

青龍門特大橋是世界跨度最大三塔斜拉橋,鋼箱梁采用帶風嘴的扁平流線型截面,全斷面寬度為33.5米。靖江重工承接制造大橋主跨部分鋼箱梁,用鋼量約2.78萬噸。梁段有15種類型共計105個,共分為9個輪次進行制造。今年2月開工以來,車間便進入緊張狀態,暑期結束,鋼結構事業部搶抓生產黃金季節,持續拓展駐隊黨代表內涵外延,發揮黨員、團員、青年在生產管理中的積極作用,錨定年度目標發起“大干一百天”沖刺。

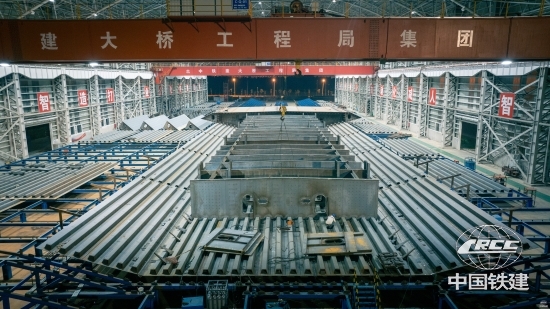

鋼結構智造車間全景(喬虎 攝)

青龍門特大橋鋼箱梁規模大、單元構件數量多、焊縫密集,制造標準高、工期緊,“頂底板制作和下料工序實行24小時三班倒;其他工序兩班倒,從早5點到晚上11點。”車間負責人王剛的話里,透著沖刺的緊迫感。在各工位,機械臂精準完成焊接作業,總拼車間里鋼箱梁構件有序流轉,涂裝車間噴頭均勻覆蓋涂層,維修人員隨時待命保障設備運轉,計件工人效率持續攀升,全車間形成 “人停機不停”的奮戰態勢。

效率提升離不開資源配置的 “高規格” 支撐。靖江重工以智能化改造與人員優化雙輪驅動,30 名新作業人員充實到智造車間,下料工序新增班組保障人力充足;全回轉雙臂焊接機器人完成改造,兩臺懸臂焊接機器人、門式多電極焊接專機陸續投用,顯著縮短板單元制作時間。針對特殊噴涂需求,9 月建成的噴鋁房不僅搶出工期,更打造了安全規范的作業空間。

“現在每個機器臂一天能完成 100 米左右作業,達到最佳狀態!” 懸臂焊接機器人班組長姚泓名的話語里滿是欣慰,從生疏磨合到熟練操作,智能化設備成了提效“利器”。為解決板單元運輸難題,車間新增 3 臺運輸板車實現 “運輸不停歇”,總拼車間實行 “定人定崗定設備”,將一輪總拼時間從 45 天壓縮至 25 天,生產流程愈發順暢。

鋼結構智能焊接(喬虎 攝)

在提速的同時,靖江重工把品質把控貫穿始終。“技術服務得跟著生產轉。” 項目技術負責人張思富介紹,技術團隊提前半個月交付圖紙與施工方案,分階段開展技術交底,將復雜工序拆解為 “一步一教” 的簡單步驟,通過多輪 “教學” 確保質量標準、安全要點入腦入心。

為保障精度,團隊專門設計劃線、組裝、焊接及修整平臺和胎架,經檢測達標后才投入使用;針對豎曲線范圍的鋼箱梁節段,技術人員用三維建模軟件精確放樣,將構件尺寸誤差控制在毫米級。目前,焊縫一次探傷合格率達到了 98%以上,成品探傷合格率達 100%,焊縫接頭力學性能滿足設計要求。

青龍門特大橋鋼箱梁總拼現場(喬虎 攝)

目前,智造車間板單元制造已進入第8輪;總拼車間已完成4輪總拼,開始進行第5輪拼裝。根據大橋架設計劃,靖江重工計劃于11月中旬完成車間板單元制造,2026年春節前完成8輪總拼制造,年中完成全部制造任務。除了青龍門大橋鋼箱梁制造外,靖江重工鋼結構生產基地還同時進行滬寧高鐵三座斜拉橋、青島科苑經七路橋、富翅門大橋的鋼梁制造,建設者已“蓄勢待發”,正以“滿格狀態” 全力沖刺全年任務目標。